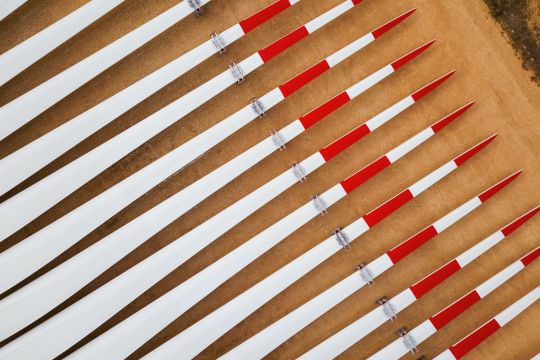

In der Branche der erneuerbaren Energien gilt wie überall sonst: Effizientes Recycling beginnt in den Entwicklungsabteilungen der Unternehmen. Da in der Windkraft vor allem die Faserverbundwerkstoffe der Rotorblätter schwer zu verwerten sind, stehen sie besonders im Fokus der Forschung.

Der vielleicht interessanteste Ansatz derzeit sind Faserverbundwerkstoffe, die duroplastische Harze durch thermoplastische ersetzen. Das würde die Recyclingfähigkeit der Rotorblätter erheblich verbessern. Denn Thermoplaste lassen sich – anders als die ausgehärteten Duroplaste – durch Erhitzen einfach wieder einschmelzen.

Einen ersten Verbundwerkstoff der neuen Art gibt es schon. Die französische Firma Arkema, ein Unternehmen aus der Petrochemie, hat unter dem Produktnamen Elium das nach eigenen Angaben "erste flüssige thermoplastische Harz" entwickelt, das zur Herstellung von Verbundteilen taugt. Das Material sei "speziell für das Tiefziehen, Recycling und Schweißen" entwickelt worden und habe "ähnliche mechanische Eigenschaften wie Duroplaste".

Die Windbranche ist eine wesentliche Zielgruppe dieser Entwicklung. In einem Konsortium mit dem Namen Effiwind hat Arkema bereits ein 25 Meter langes Windturbinenblatt hergestellt.

Um es zu recyceln, muss das Bauteil grob zerkleinert werden, ehe das Harz abschließend durch Hitze depolymerisiert wird – in seine chemischen Bestandteile zerlegt. Das Material könne dann so weit gereinigt werden, dass es die gleichen Eigenschaften hat wie neues Harz, erklärt der Hersteller. Auch die nach dem Aufschmelzen verbleibenden Glas- oder Carbonfasern könnten wiederverwendet werden.

Windradhersteller geben sich zugeknöpft

"Kurze Rotorblätter sind mit thermoplastischen Verbundmaterialien bereits machbar", bestätigt Steffen Czichon, Experte für Rotorblätter am Fraunhofer-Institut für Windenergiesysteme (IWES) in Bremerhaven. Die Industrie habe an entsprechenden Entwicklungen großes Interesse, zumal auch die nötige Dauerfestigkeit und die Verarbeitbarkeit der Materialien "in realistischer Reichweite" seien. "Vermutlich prüfen alle großen Hersteller solche Materialien."

Ob der Einsatz von Thermoplasten technisch und wirtschaftlich tatsächlich realisierbar ist, sei gleichwohl offen. Noch besser wäre laut Czichon ein anderer Ansatz, der bisher allerdings erst eine vage Vision ist: Möglicherweise könnten auch Harze aus nachwachsenden Rohstoffen in den Rotorblättern zum Einsatz kommen.

Die Hersteller selbst lassen sich nicht in die Karten schauen und geben sich auf Nachfrage zugeknöpft. Sie äußern sich eher allgemein über das Bestreben, die Produktion zunehmend an Umweltkriterien zu orientieren. "Die Optimierung der Recycling-Fähigkeiten sowie die Verbesserung der Nachhaltigkeitseigenschaften" würden bei der Entwicklung neuer Anlagentypen "standardmäßig im Entwicklungsprozess berücksichtigt", formuliert etwa die Firma Enercon.

Mitbewerber Vestas nimmt für sich in Anspruch, der erste Hersteller zu sein, der "abfallfreie Windkraftanlagen" anpeilt: Im Jahr 2040 will das Unternehmen eine komplette Kreislaufwirtschaft etabliert haben, die Produktion, Betrieb und Rückbau umfasst. Heute seien 80 bis 90 Prozent einer Vestas-Anlage recycelbar, wobei die Rotorblätter die größte Herausforderung darstellten.

Vestas werde "hart daran arbeiten, auch in diesem Segment die Recyclingquoten zu erhöhen", sagt Lisa Ekstrand, im Unternehmen für Nachhaltigkeit zuständig. Konkretere Aussagen sind aber auch von Vestas nicht zu bekommen.

Photovoltaik-Recycling im Pilotstadium

Unterdessen ist – wie jeder Industriezweig – natürlich auch die Photovoltaikbranche durch den Ruf nach Recycling gefordert. Seit 2007 gibt es den Verband PV Cycle, der sich das Thema auf die Fahnen geschrieben hat. Anfragen ließ er jedoch unbeantwortet.

Der Bundesverband Solarwirtschaft verweist darauf, dass "sich schon heute mehr als 90 Prozent der Materialien eines Solarmoduls zur Weiterverwendung zurückgewinnen" ließen. Technische Innovationen hätten zudem in den vergangenen Jahren dafür gesorgt, dass trotz steigender Modulleistung der Einsatz wertvoller Rohstoffe immer weiter zurückgegangen sei.

Es gebe heute unterschiedliche Recycling-Verfahren, je nach Art der Module, erklärt der Verband. Bei Siliziummodulen würden in einem ersten Schritt die Kunststoff-Polymere durch Pyrolyse entfernt: Sie zerfallen unter Druck und Hitze bei gleichzeitigem Sauerstoffentzug in ein Gasgemisch, das vor allem aus Methan, Propan und Butan besteht. Die anderen Materialien bleiben vollständig erhalten und können weiterverarbeitet werden.

Eine Pilotanlage für dieses Verfahren steht im württembergischen Knittlingen. Sie ist ein Gemeinschaftsprojekt unter anderem der Firma Suez und des Fraunhofer-Instituts für Grenzflächen und Bioverfahrenstechnik (IGB).

Einen Weg zur zerstörungsfreien Aufbereitung gebrauchter Dünnschicht-Solarmodule hat Loser Chemie im sächsischen Freiberg entwickelt. Dabei macht ein Laser die Halbleiterschicht zwischen Front- und Rückglas des Moduls zu einer Sollbruchstelle, damit sich die beiden Gläser trennen lassen.

Die Halbleitermaterialien Cadmium, Selen, Tellur, Gallium, Molybdän und Indium können anschließend mit Methylsulfonsäure abgewaschen und voneinander getrennt werden.

Industrietaugliches Konzept

Und die Forschung geht weiter. Ein von der Deutschen Bundesstiftung Umwelt (DBU) gefördertes Projekt, in dem ein industrietaugliches Vorgehen für die gemeinsame Aufarbeitung von verschiedenartigen Photovoltaikmodulen entstehen sollte, wurde gerade abgeschlossen.

Die Firma Enviprotect aus Emsdetten und das Institut für Energie- und Umwelttechnik in Duisburg schufen ein Verfahren, um das anfallende Material in die Hauptbestandteile Aluminium, Glas, Kunststoff, Nichteisenmetalle und Silizium zu trennen.

Die Projektpartner erarbeiteten, so bilanziert die DBU, zudem "ein chemisches Recyclingkonzept, um auch Metalle wie Silber und Kupfer sowie die aus den Dünnschichtmodulen stammende Halbleiterfraktion (Gallium, Indium) als Konzentrate wieder in den Wirtschaftskreislauf zurückzubringen und Schadstoffe (Cadmium, Tellur) abzutrennen".

Fazit: Die gemeinsame Behandlung unterschiedlicher Modultypen wirke sich "sowohl in ökonomischer als auch in ökologischer Sicht positiv" aus.

Durchgerechnete Szenarien hätten eine "wirtschaftliche Rentabilität" ergeben, dank hoher Marktpreise für Aluminium und Silber sowie geringer Kosten für die Entsorgung der Schadstoffe. Allein der Ertrag an Indium und Gallium sei zu gering ausgefallen, um die Rückgewinnung derzeit rentabel zu machen.